مخزن تحت فشار چیست؟

مخزن تحت فشار مخزنی است که برای ذخیره یک سیال با فشار بالاتر از فشار اتمسفریک، استفاده می شود. مخازن تحت فشار معمولا به صورت استوانه یا کروی ساخته می شوند تا تحمل فشار سیال داخل خود را داشته باشند. همچنین مخازن تحت فشار برای تعادل فشاری یک سیستم استفاده می شود تا فشار بصورت ناگهانی در آن سیستم تغییر نکند. حجم منبع تخت فشار بر اساس مصرف سیال در سیستم و فشار تزریق و میزان سیال مصرفی محاسبه می شود. مخازن تحت فشار برای نگهداری آب، هوا یا گازهای دیگر استفاده می شود که باید تحت فشار خاصی به سیستم شارژ شوند. بنابراین جنس بدنه این مخازن باید متناسب با آن سیال انتخاب شوند.

یک مخزن تحت فشار از چه قسمتهایی تشکیل شده است؟

- بدنه اصلی: معمولا بصورت استوانه ای تو خالی با قطر و ارتفاع مشخص است که حجم مورد نیاز را تامین نماید.

- هدها: مخزن تحت فشار استوانه ای معمولا دارای دو هد یا کپ می باشد که به دو سر بدنه مخزن جوش شده اند.

- اتصالات: که بصورت فلنجی یا بوشن برروی نقاط مختلف مخزن نصب می شوند و برای ورود و خروج سیال و نصب انواع تجهیزات اندازه گیری و کنترلی استفاده می شوند.

- دریچه بازدید یا منهول: یک فلنج بزرگ است که در بدنه مخزن تعبیه می شود تا یک انسان بتواند به راحتی داخل مخزن را بازدید نماید. برروی این فلنج در زمان کار مخزن یک درپوش کور نیز بسته می شود.

- پایه ها: که در زیر مخزن تحت فشار برای استواری مخزن برروی زمین نصب می گردند.

- قلاب ها: برروی بدنه منبع تحت فشارجهت حمل آن یا فیکس کردن مخزن در یک پلتفرم استفاده می شود.

- رنگ مخزن: یکی از مهمترین بخشهای یک مخزن تحت فشار است که از خوردگی بدنه محافظت می کند.

- هندهول: دریچه ایست کوچکتر از منهول که برای بازدید یا تمیزکاری داخل مخزن توسط دست استفاده می شود.

- سایت گلس: دریچه ایست شیشه ای که کاربر می تواند اتفاقات داخل مخزن را از بیرون مشاهده کند.

- نردبان: برای دسترسی به بالای مخازن بلند و با ارتفاع زیاد یا داخل آن استفاده می شود.

- سینی های داخلی: برای طبقه بندی مواد داخل یا نگهداری پکینگ های مختلف در داخل مخزن نصب می شوند.

- بازوی نگهدارنده درپوش منهول (Davit): بازویی است که از بالا یا کنار ،درپوش های سنگین دریچه های بازدید را در هنگام باز شدن و بسته شدن نگه می دارد.

- رینگهای نگهدارنده: در مخازن تحت فشار برای استواری بیشتر بدنه در مقابل فشار ، رینگهایی از جنس انواع پروفیل در داخل و بیرون مخزن تحت فشار نصب می شود تا بدنه را مانند یک کمربند محکم نگه دارد.

طراحی مخزن تحت فشار

مخزن تحت فشار استوانه ای برای انواع مایعات و گازها استفاده می شود و در دو نوع افقی و عمودی ساخته می شود. این دو نوع منبع از نظر شکل فیزیکی فرقهایی دارند. به عنوان مثال پایه های مخزن تحت فشار افقی بصورت زینی یا Saddle طراحی می شود اما در مخازن عمودی برای ساخت پایه از انواع پروفیل یا لوله و یا Skirt استفاده می شود. حتی قلابهای حمل که برروی مخزن تعبیه می شوند در این دو نوع مخزن تحت فشار ممکن است متفاوت باشند.

جنس یک منبع تحت فشار ممکن است از انواع کربن استیل، استنلس استیل یا حتی پی وی سی باشد. تعیین جنس بدنه مخزن بر اساس میزان خوردگی سیال برروی مخزن، عمر مفید و فشار و تنش های دمایی و فشاری سیستم انجام می پذیرد.

مهمترین بخش طراحی یک مخزن تحت فشار تعیین ضخامت بدنه، هدها و دیگر قسمتهای آن می باشد. برای تعیین ضخامت این اجزا، باید قطر مخزن، حداکثر فشار سیال داخل، خوردگی مجاز و تنش تسلیم جنس بدنه در فرمولهای محاسبه قرار داده شود تا بهینه ترین ضخامت برای مخزن بدست آید. البته یکی دیگر از پارامترهای مهم در محاسبه ضخامت، نوع اتصال یا جوشکاری دو قطعه از بدنه است.

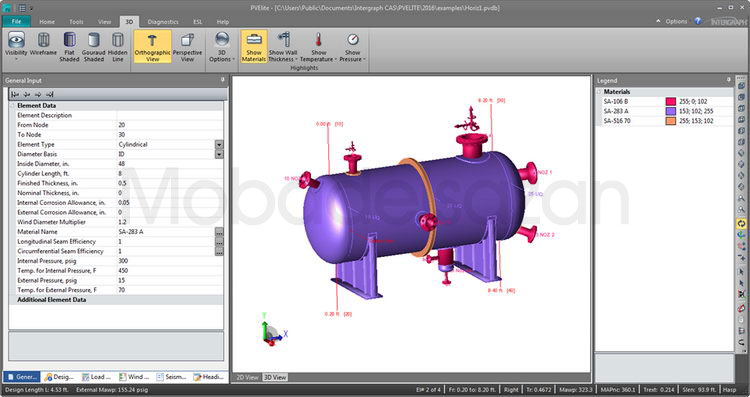

مشخصات قطعات دیگری نیز مانند ضخامت منهول، ضخامت و نوع پایه ها، ضخامت قلابها و غیره نیز باید محاسبه شوند. بنابراین برای محاسبه ویژگیهای قطعات، باید از فرمولهای استاندارد استفاده کرد. مهمترین استاندارد طراحی مخازن تحت فشار ASME و API می باشد که باید قطعات مختلف مخزن تحت فشار برحسب آنها محاسبه شوند. البته در سالهای اخیر انواع نرم افزارهای محاسبه مخزن تحت فشار به مهندسین کمک می کنند تا بهترین مخزن برای پروسه مَد نظر طراحی شود. نرم افزار PV-ELITE از معروفترین و کاملترین این نوع نرم افزارها می باشد.

پس از طراحی ضخامت و اجزای مخزن تحت فشار، باید نقشه ای از این مخزن تهیه شود. در این نقشه ابعاد، ضخامتها، جانمایی اتصالات و مِنهول، جانمایی پایه ها، جنس هر قطعه، انواع روشهای تست مخزن، فشار و دمای کار و طراحی مخزن تحت فشار و هر آن چیزی که برای ساخت منبع تحت فشار کاربرد دارد درج می شود.

مراحل ساخت مخزن تحت فشار

بعد از طراحی منبع تحت فشار و اجرای نقشه، باید متریال مورد نیاز را برحسب لیست موجود در نقشه تهیه نمود. سپس آلیاژ هر قطعه باید به آزمایشگاه فرستاده شود تا اصالت و ترکیبات آن آلیاژ توسط آزمایشگاه تایید گردد.

در مرحله بعد گسترده ورق هدها (عدسی) باید برشکاری شده و با دستگاه هد زن، فرم دهی شود. مطابق استانداردها، انواع هد برای مخازن تحت فشار طراحی و ساخته می شود که دو نوع Torrispherical و Elliptical از پرکاربردترین آنهاست. در هنگام ساخت باید منحنی هدها اندازه گیری شود و قطر هدها نیز کنترل شود.

پس از آنکه عدسی مخزن تحت فشار آماده و کنترل ابعادی شد با استفاده از اندازه گیری تار خنثی آن، اندازه گسترده ورق بدنه محاسبه و برشکاری می شود. سپس این ورق بدنه قبل از گرد کردن کنترل ابعادی خواهد شد، تا گونیا باشد و موارد دیگر در ابعاد آن وجود نداشته باشد. سپس بدنه منبع تحت فشار توسط دستگاه نورد گرد شده و دو لبه آن بهم می رسد.

لازم به یادآوری است که هر دو قطعه از دستگاه که لازم است از طریق جوشکاری بهم اتصال پیدا کنند، باید مطابق استاندارد سنگ زنی شوند و فاصله آنها توسط فیلر فیکس شود تا جوشکاری نفوذی به درستی انجام پذیرد.

سپس برروی مخزن آکس کشی انجام می شود و تمامی اتصالات مخزن برروی آن مشخص می شوند. محل اتصالات به اندازه قطر هر کدام سوراخکاری شده و لبه داخلی آنها با شیب استاندارد سنگ زنی می شوند. اتصالات و اجزای دیگر نظیر پایه ها، نازلها، دریچه ها، نردبان و … نیز با اندازه های داده شده در نقشه برشکاری شده و فرم دهی می شوند.

پس از آماده سازی قطعات، تمامی نازلها بصورت تراز برروی بدنه چهار خال می شوند تا در هنگام جوشکاری کج نشوند. پس از جوشکاری هم باید تمامی این اتصالات مطابق استاندازد توسط مهندس ناظر چک شوند تا تراز بوده و جوشکاری دور آنها ایرادی نداشته باشد. قطعات باقی مانده دیگر نیز به همین طریق باید برروی مخزن نصب و جوشکاری شوند.

جوشکاری بدنه، هدها و دیگر قطعات باید مطابق WPS و PQR مورد تایید کارفرما انجام شود و معمولا برحسب استانداردهایی نظیر ASME انجام می شود. این پروسیجر معمولا مواردی مثل نوع جوشکاری (SMAW, GTAW, …) نوع الکترود، فاصله گذاری، پیشگرم و پسگرم قطعه و الکترود، زاویه جوش، ضخامت جوش و حتی آمپر مورد نیاز جهت جوشکاری را مشخص میکنند.

تستهای مخزن تحت فشار چگونه انجام می شود؟

برای اطمینان از کارکرد مخزن تحت فشار طی سالیان متمادی، تستهای مختلفی بر روی مخزن انجام می شود که عبارتند از:

- تست بازدید چشمی Virtual Test (VT): که مهندس ناظر ، کیفیت و ظاهر جوش را کنترل می نماید.

- تست مایعات نافذ Penetrant Test(PT): توسط اسپری کردن مایع مخصوص برروی جوش انجام می شود. توسط این روش و نفوذ مایع نافذ در ترک های داخل جوش و تغییر رنگ مایع ،نقاط دارای ایراد مشخص می شود.

- تست هیدرو استاتیک Hydrotest (HT): در این روش داخل مخزن تحت فشار را از آب پر کرده و با فشاری معادل 1/5 برابر فشار کار تست انجام می شود. در صورت نفوذ آب به بیرون مخزن، عقربه فشارسنج افت کرده و نقطه دارای ایراد بصورت چشمی مشخص می گردد.

- تست رادیوگرافی Radiography Test(RT): در این روش یک فیلم رادیوگرافی در یک طرف قطعه جوشکاری شده چسبانیده می شود و از طرف دیگر پرتو های ایکس یا گاما تابانده می شود و اگر جوش ایراد داشته باشد، با نفوذ در داخل ترکهای جوش اثراتی در فیلم ایجاد می کند و عیوب جوش به راحتی در آن مشخص می شود.

- تست آلتراسونیکUltrasonic Test (UT): این تست دقیق تر از روشهای قبلی بوده و توسط امواج صوتی که می توانند داخل ترک جوشها نفوذ کنند و آنها را مشخص نمایند انجام می شود.

- تست ذرات مغناطیسی Magnetic Particle Test(MT): در این روش توسط امواج الکتریکی در بدنه منبع تحت فشار خاصیت آهنربایی ایجاد می شود. سپس پودر فلزی مخصوص روی سطوح پاشیده می شود که این پودر برروی نقاطی که دارای عیوب هستند بیشتر جمع می شود و آن نقطه را مشخص می کنند.

رنگ آمیزی و آماده سازی مخزن

پس از آنکه از نتایج مثبت تستها اطمینان حاصل شد باید منبع تحت فشار طبق مراحل زیر رنگ آمیزی شود:

- ابتدا سطوح مخزن از داخل و بیرون توسط برس سیمی تمیزکاری می شود.

- سپس باید توسط سندبلاست، سطوح بدنه خش دار شده و برای رنگ آمیزی آماده شود.

- پس از سندبلاست، معمولا منبع تحت فشار توسط سه لایه رنگ پوشش داده می شود. لایه آستر، لایه میانی و لایه رویه که هر کدام رنگ مخصوص به خود و ضخامت خاصی خواهند داشت. بین هر دو لایه باید زمان خاصی را برای خشک شدن آنها اختصاص داد.

- پس از رنگ آمیزی هر لایه ،توسط دستگاه ضخامت سنج، ضخامت رنگ اندازه گیری می شود تا با اسپک آن در نقشه همخوانی داشته باشد.

- در بخش نهایی، کیفیت رنگ مخزن توسط مهندس ناظر، کنترل کیفیت شده و مخزن به صورتهای مختلف بسته بندی و حمل می شود.

مطالب مرتبط

نکاتی درباره منبع کویل دار

مخزن کویل دار به عنوان یک راهکار انعطاف پذیر برای انتقال حرارت و استفاده از مایعها در صنایع مختلف مورد استفاده قرار میگیرد و در ایجاد و تأمین فرایندهای گرمایشی و خنک کننده اساسی است.

مبدل حرارتی پوسته و لوله چیست؟

فرایند ماشینکاری یک قطعه فلزی، به انجام کارهای مختلفی نیاز دارد که با یک برنامه محاسبه شده دقیق انجام میشوند. در نتیجه آن شکل و ویژگیهای مورد نظر از یک قطعه به دست می آید.

استاندارد مخازن ذخیره BS2594

انواع مخازن ذخیره، روش ساخت و بازرسی آنها مخازن ذخیره استوانه ای اغلب دارای سطح مقطع یکسان هستند، که انواع آنها با ابعاد مختلف در صنعت مورد استفاده قرار می گیرند. اندازه این مخازن حتی به قطر ۱۰۰ متر و طول چند ده متر هم می رسد. مخازن ذخیره برای نگهداری سیالاتی مثل آب، روغنهای